0510-83317187

简介

双组份厚膜型可覆涂聚酰胺固化环氧磷酸锌底漆。

主要性能

•防护涂层体系的常规环氧底漆或中间漆,可用于大气暴露环境下的钢铁和混凝土构件表面。

•适用于工业大气和海洋大气环境

•即使经受长时间的室外暴晒老化,涂层也还能用双组份涂料和传统单组份醇酸漆进行后道覆涂。

•不含铅及铬。

•在工业大气或沿海大气环境中涂层具有优异的防锈性能。

•漆膜坚韧,并具有持久的柔韧性。

•固化温度最低可至摄氏-10°C (华氏14°F)。

•在钢铁、镀锌件和旧环氧涂层表面具有良好的附着力。

•易于施工,无论是无气喷涂还是刷涂都适宜。

•可作做环氧底漆/面漆(仅限干燥的室内环境)。

颜色与光泽

•奶黄色(其它颜色根据需要)

•蛋壳光。

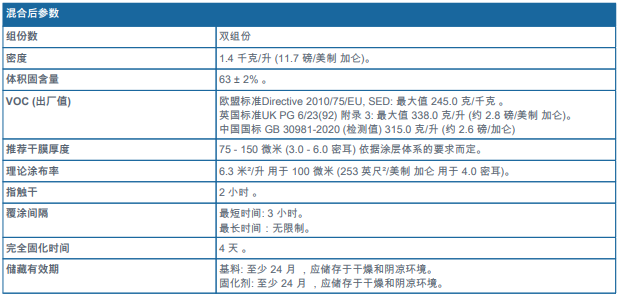

基本数据摄氏20°C (华氏68°F)

备注:

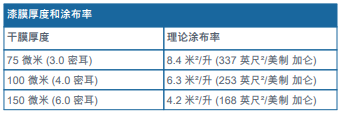

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

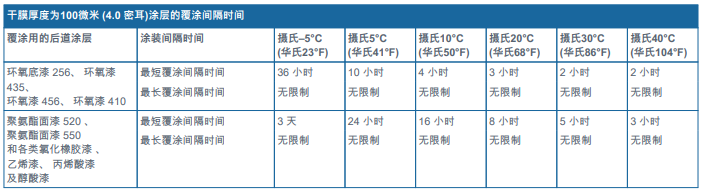

-敬请参阅补充参数 - 覆涂间隔时间表。

-敬请参阅补充参数表 - 涂层固化时间表。

推荐底材状况与温度

底材状况

•裸钢:喷射清理达到国际标准ISO-8501-1的Sa2½ 级,表面粗糙度满足40-70 微米 (1.6 – 2.8 密耳)。

•涂有车间底漆的钢材表面:清理达到SPSS-Pt3级 / SSPC-SP3级

•镀锌件表面必须先进行磨料扫射清理,直至形成一个粗糙度均衡适宜的平整表面(仅限于内部干燥表面)

•确定可以与之兼容配套的旧涂层表面必须干燥和洁净,不残留有任何污染物。

底材温度

•在涂装施工和涂层固化过程中可允许接受环境温度低至摄氏-10°C (华氏14°F) ; 只要确定底材表面干燥并无结冰。

•在涂装施工期间的底材表面温度应至少保持高于露点温度摄氏3°C (华氏5°F) 以上。

•在涂装施工和涂层固化过程中必须确保环境的相对湿度不超过 95%。

使用说明

混合体积比:基料:固化剂 = 82 :18

•涂装前最好将基料与固化剂各组份或调配混合后漆料的温度调控到摄氏15°C (华氏59°F)以上, 不然则可能需要额外添加稀释剂将漆料的粘度调整到适宜施工的粘稠状态。

•过多添加水可能会导致湿膜的抗流挂性能降低和硬干速度减慢,甚至强度降低。

•稀释剂应在两个组份混合后再添加。

混合后使用时间

8 小时于摄氏20°C (华氏68°F)

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 91-92。

稀释剂用量

10 - 15%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

1.5 – 3.0 毫米 (约 0.060 – 0.110 英寸)。

喷嘴压力

0.3 - 0.4 兆帕(约 3 - 4 大气压; 44 - 58 磅/英寸²)。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 91-92。

稀释剂用量

5 - 10%, 依据所需的漆膜厚度和施工条件而定

喷嘴孔径

约 0.48 毫米 (0.019 英寸) 。

喷嘴压力

15.0 兆帕 (约 150 大气压; 2176 磅/英寸²)

刷涂/辊涂

推荐稀释剂

稀释剂 91-92 。

稀释剂用量

0 - 5%

清洗溶剂

稀释剂 90-53。

补充参数

备注:

-只要涂层表面没有粉化物和其它污染物,则该产品无最大覆涂间隔时间的限制要求,在此情况下只需进行一般的表面清洁和打磨拉毛处理就可确保与后道涂层的良好附着力。

-环氧底漆256涂层不能用焦油环氧漆覆涂

备注: 在涂装施工和涂层固化期间必须保持充分和连续的通风。

安全防范

•敬请参阅(MSDS) 材料安全数据说明书和产品包装标识,全面了解其告示的有关安全注意事项和防范措施。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。