0510-83317187

简介

双组份高固态玻璃鳞片强化型聚胺固化环氧漆。

主要性能

•广泛用于船舶和工业防护行业的低表面处理型环氧底漆/面漆。

•采用玻璃鳞片强化技术有效提高涂层抗冲击和耐磨损性能。

•优异的耐腐蚀性能。

•可为遭受严重磨蚀的区域提供长效保护。

•因玻璃鳞片具有隔离功效的阻水屏障作用,故涂层对水的渗透率极低。

•适合用于浸没区域。

•对阴极保护体系具有良好的兼容适应性。

•通过了极寒至高温的冷热循环实验 [从摄氏-196°C (华氏-321°F) 至摄氏 200°C (华氏392°F)]。

•专为绝热保温层底下碳钢和不锈钢腐蚀的防护涂层解决方案所研发设计的涂料产品。

颜色与光泽

•标配颜色和也可按客户要求定制各种颜色。

•蛋壳光。

备注: 环氧涂料在阳光暴晒环境下日久会出现涂层粉化和褪色。浅色涂层通常会有一定程度地趋向琥珀色的变色。另外,对于客户定制颜色的产品,可能受限于颜料特性,建议不要用水下浸没部位只有那些在工厂生产过程中仅进行砂磨而不做后续行色浆调色的产品,才适合用于水下浸没部位。

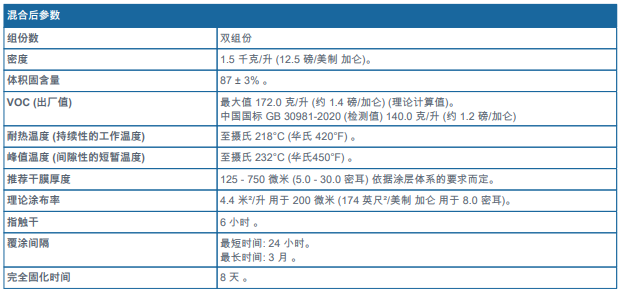

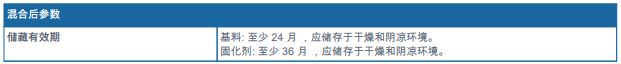

基本数据摄氏20°C (华氏68°F)

备注:

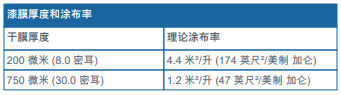

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

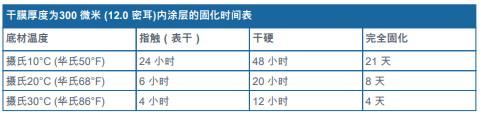

-敬请参阅补充参数表 - 涂层固化时间表。

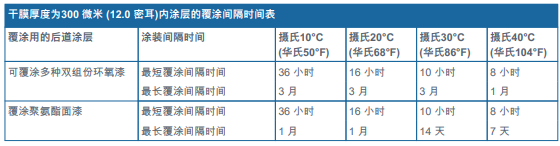

-敬请参阅补充参数 - 覆涂间隔时间表。

-间歇性峰值温度累计应小于工作总时间的5%,峰值温度一次最长最多可维持24小时。

-该表所列数据为用于外露干燥环境下的最高温度,若用于绝热保温层底下的腐蚀防护,则敬请参阅相应的涂层体系规格书。

-美国和加拿大地区的用户, 则配备三组分套装(另配独立包装的后添加玻璃鳞片组份Amercoat 880, 与Amerlock 400组配)。

推荐底材状况与温度

•涂层的性能质量主要取决于前期表面处理的质量等级, 两者基本上成正比关系。因此,涂装前应除去所有附着不牢的旧涂层 ̖氧化皮和锈蚀。待涂装表面必须规整 ̖洁净和干燥, 已除尽了所有油和油脂及其它污染物。如果现场确无任何进行磨料喷射清理的条件时,则可接受敲铲除锈,并用钢丝刷清理和清洁裸露的底材表面。

碳钢

•用于浸没环境:钢板基材应进行喷射清理达到国家标准ISO 8501-1的Sa2½ (SSPC SP-10), 粗糙度为 40 – 75 微米 (1.6 – 3.0

密耳)。

• 用于大气暴露环境的, 则磨料喷射清理达到国际标准ISO-8501-1的Sa2½ 级或至少 SSPC标准的 SP-6级, 动力工具打磨达到国际标准ISO-8501-1的St3 (SSPC SP-3) 或手工清理达到国际标准ISO-8501-1的St2(SSPC SP-2)或超高压水喷射清理达到SSPC VIS-4的 WJ-2(L) / NACE VIS 7的 WJ-2(L)。

混凝土/砖石表面

•参照 ASTM D4258标准清除油和油脂及其它所有污染物。

•按照ASTM D4259标准的各项要求进行打磨拉毛,除去表面的釉质或浮浆,并达到表面粗糙度- ICRI CSP 3至 5。

•可选择环氧修补腻子漆 114A (AMERCOAT 114 A )用作点蚀坑的填补封闭漆。其它备选方案也可向PPG现场技术代表咨询。

•推荐潮气透流速率最大值为3磅/1000 英尺² / 24 小时, 按照(标准ASTM F1869的氯化钙实验法或标准ASTM D4263的塑料片实验法)进行潮气透流实验测定。

•另外也可采用 ASTM D4944标准(碳化钙气体法), 含水率不得超出4%。

镀锌件表面

•可用洗涤剂或乳液清除油污或皂膜。

•按照标准SSPC SP-16 的指导规范, 采用微细磨料进行轻度的扫砂清理,达到表面粗糙度 1.5 – 3.0 密耳 (38 – 75 微米)。当现场无条件进行磨料扫砂清理时,可选用合适的转化型磷化洗涤底漆进行打底涂装。

•新制镀锌件在户外暴晒至少已有24个月的表面,则可在高压水冲洗除去白锈和其它所有污染物后涂装配套底漆。

有色金属(非磁性)和不锈钢

•清除表面上所有的锈蚀 ̖灰尘 ̖潮湿(水份) ̖油和油脂及其它污染物。

•采用细微磨料进行轻度扫射清理,达到SSPC标准的SP-16,满足粗糙度40-100微米(1.5 - 4.0密耳)。

底材温度

•在涂装施工和涂层固化过程中应确保底材温度高于摄氏 10°C (华氏50°F)。

•在涂装施工和涂层固化过程中必须确保底材温度至少高于露点温度摄氏 3°C(华氏5°F) 以上

涂层体系的配套规范

有或者是没有绝热保温层的使用环境:可直接涂装在碳钢或不锈钢表面, 其承受温度可高达摄氏204°C (华氏400°F)。

•玻璃鳞片环氧漆 400 : 单道涂层的干膜厚度为 250微米 (10.0 密耳)。

备注:

-如需满足2x125微米(5.0密耳)涂层体系要求,则可分拆成2次涂装完工。

-干膜总厚度不宜超过400微米(16.0 密耳)。

-若用于直接暴晒环境下,则需要配套外面漆。至于应景配套的适宜面漆,敬请垂询PPG的技术支持专家!

-对于碳钢表面,推荐表面处理至少达到ISO 8501-1标准的Sa2½级或 SSPC标准的SP-6级。若为维修和保养项目,则推荐至少达到SSPC标准的SP-15级(相当于ISO8501-1标准的St3级并满足表面粗糙度不低于25微米)。

-当在温度范围为摄氏66°C (华氏150°F) 至摄氏150°C (华氏300°F)的炙热底材表面直接涂装时, 敬请参阅“炙热表面涂装环氧漆”的信息表。

使用说明

调配的体积混合比例:基料:固化剂 = 50:50 (1:1)

•涂装前最好将基料与固化剂各组份或调配混合后漆料的温度调控到摄氏15°C (华氏59°F)以上, 不然则可能需要额外添加稀释剂将漆料的粘度调整到适宜施工的粘稠状态。

•过多添加水可能会导致湿膜的抗流挂性能降低和硬干速度减慢,甚至强度降低。

•必须对基料和固化剂进行彻底的机械搅拌以确保两个组份混合均匀。

•稀释剂应在两个组份混合后再添加。

•须从喷涂设备中拆卸下滤网。

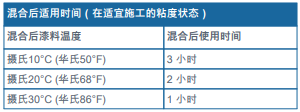

混合后使用时间

2 小时于摄氏20°C (华氏68°F)

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 21-06 或稀释剂 91-92。

稀释剂用量

6 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

1.5 – 2.0 毫米 (约 0.060 – 0.079 英寸) 。

喷嘴压力

0.3 - 0.4 兆帕(约 3 - 4 大气压; 44 - 58 磅/英寸²)。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 21-06 或稀释剂 91-92。

稀释剂用量

0 - 5% 。

喷嘴孔径

约0.53 – 0.79 毫米 (0.021 – 0.031 英寸) 。

喷嘴压力

19.0 - 22.5 兆帕 (约 190 - 225 大气压; 2756 - 3264 磅/英寸²) 。

刷涂/辊涂

•建议采用高品质的天然鬃毛刷。确保漆刷蘸实漆料,以免夹混入空气。刷涂施工仅限用于几平方英寸的小面积局部修补或预涂。

•由于涂料的触变性使得刷涂难以形成表面平滑的漆膜,但这不会实质性地影响涂层的后续性能质量。

推荐稀释剂

稀释剂 21-06 或稀释剂 91-92。

备注: 如需用作耐高温涂层,在采用辊涂施工时,则需用 5-10%比例的稀释剂 21-06或稀释剂91-92兑稀,每道涂层达到干膜厚度 100-150 微米 (4.0-6.0 密耳)。

清洗溶剂

稀释剂 90-53 或稀释剂 90-58 。

补充参数

备注:

-表面应洁净干燥,已除尽所有污染物。

-涂装施工和涂层固化期间需保持充足量的持续通风量 [参阅表(1433) 和 (1434)]。

备注: 在涂装施工和涂层固化期间必须确保持续顺畅的足量通风(敬请参阅安全信息表 1433 和信息表1434)。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。