0510-83317187

简介

基于纯环氧技术的多功能通用型环氧防腐底漆。

主要性能

•用做船舶压载水舱 ̖甲板̖̖干舷̖上层建筑̖船壳外板和̖货油舱等部位防护涂层配套体系的通用底漆

•用于钢铁和有色金属的常规防护涂层体系中的多用途环氧底漆

•对钢铁底材及其镀锌件表面有良好的附着力。

•在有色金属表面有良好的附着力。

•良好的润湿和流平性能。

•良好的耐水和防腐性能。

•固化温度可低至摄氏5°C (华氏41°F) 。

•适用于建造过程中对焊缝和环氧涂层破损处进行修补涂装。

•优异的可覆涂性能。

•能用大部分的醇酸漆、氯化橡胶漆、乙烯漆、环氧漆和双组份聚氨酯面漆进行覆涂。

•也适合用于湿喷砂处理后的表面(有潮气或干燥)。

•可兼容配套设计精准的阴极保护体系。

颜色与光泽

•黄绿色(红棕色根据需要)

•蛋壳光。

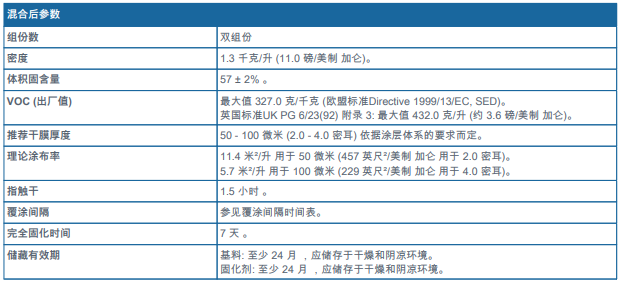

基本数据摄氏20°C (华氏68°F)

备注:

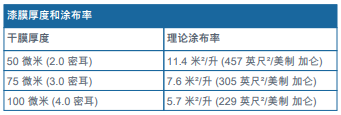

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

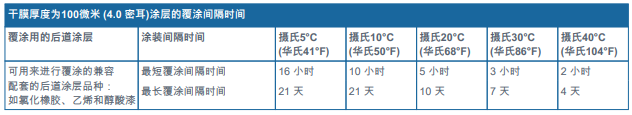

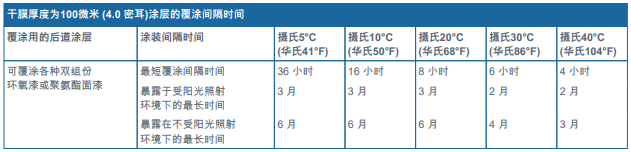

-敬请参阅补充参数 - 覆涂间隔时间表。

-敬请参阅补充参数表 - 涂层固化时间表。

SIGMACOVER™ 280 环氧通用底漆 280 产品说明书 2018年8月8日 (2018年4月17日的修订版)

推荐底材状况与温度

浸没环境

•裸钢或无兼容证书的无机硅酸锌车间底漆的表面: 必须进行喷射清理(干或湿喷砂)达到ISO-8501-1标准的Sa2½级, 表面粗糙度满足 30 - 75 微米 (1.2 – 3.0 密耳)。

•涂有已经认证确定可兼容的无机硅酸锌车间底漆涂层的钢板表面: 焊缝和车间底漆破损部位或返锈处应进行喷砂清理并达到国际标准 ISO-8501-1的Sa2½级, 且满足粗糙度 30 - 75 微米(1.2 – 3.0 密耳 )或动力工具打磨达到SPSS标准的Pt3级。

•涂有涂层的钢板表面: 高压水喷射清理达到SSPC标准的VIS WJ2L级(粗糙度满足30-75微米)。

国际海事组织IMO-MSC.215(82) 决议有关压载水舱的技术要求

•钢材; 结构处理须打磨达到 ISO 8501-3: 2006 标准的P2级, 边角部位则倒角打磨至圆滑状态,成半径至少为2 毫米 (0.0789 英寸)的圆弧形或三个方向角度的切削打磨。

•钢铁或涂有未经认可的无机硅酸锌车间底漆的钢板表面:喷砂清理达到国际标准ISO-Sa2½级,表面粗糙度满足30-75微米。

•涂有已经认证确定兼容的无机硅酸锌车间底漆的钢板表面;焊缝和车间底漆涂层失效或破损露裸部位应进行喷砂清理达到国际标准 ISO-8501-1的Sa 2½ 级, 且满足表面粗糙度 30 – 75 微米 (1.2 – 3.0 密耳): [1] 对于车间底漆已有IMO- PSPC 型式认可证书的完好涂层,则没有额外要求:[2] 对于车间底漆尚无IMO- PSPC 型式认可证书的,则也应对车间底漆完好部位进行喷砂清理, 达到国际标准 ISO-8501-1的Sa2级, 且至少清除70%的车间底漆漆膜,同时满足表面粗糙度 30 – 75 微米 (1.2 – 3.0 密耳)。

•允许残留在表面的颗粒度大小尺寸为3,4,5级的大灰尘,达到国际标准ISO 8502-3:1992为1级的清洁度,其它任何肉眼可见的小颗粒灰尘则必须彻底清除干净。

大气暴露环境

•钢板表面喷砂清理达到国际标准ISO-8501-1的Sa2½级,粗糙度满足30-75微米或打磨达到国际标准ISO-8501-1的St3级。

•涂有车间底漆的钢材:处理至 SPSS标准的Pt3 级。

•镀锌件表面必须进行扫砂清理或其它拉毛方式粗化表面。

•镀锌件表面必须除尽各类油脂 ̖可溶性盐和所有污染物。

混凝土/砖石表面

•参照 ASTM D4258标准清除油和油脂及其它所有污染物。

•按照ASTM D4259标准的各项要求进行打磨拉毛,除去表面的釉质或浮浆,并达到表面粗糙度- ICRI CSP 3至 5。

•对于某些特定用途的场合,不妨可以用环氧填补漆114 A作为修补腻子填实小凹坑。敬请垂询PPG的现场技术服务代表,进一步了解涂层的耐化学品性能状况。

•推荐潮气透流速率最大值为3磅/1000 英尺² / 24 小时, 按照(标准ASTM F1869的氯化钙实验法或标准ASTM D4263的塑料片实验法)进行潮气透流实验测定。

•另外也可采用 ASTM D4944标准(碳化钙气体法), 含水率不得超出4%。

底材温度和施工条件

•在涂装施工和涂层固化过程中应确保底材温度高于摄氏 5°C (华氏41°F)。

•在涂装施工和涂层固化过程中必须确保底材温度至少高于露点温度摄氏 3°C(华氏5°F) 以上。

•在涂装施工和涂层固化过程中必须确保环境的相对湿度不超过 85%。

使用说明

混合体积比:基料:固化剂 = 80 :20 。

•涂装前最好将基料与固化剂各组份或调配混合后漆料的温度调控到摄氏15°C (华氏59°F)以上, 不然则可能需要额外添加稀释剂将漆料的粘度调整到适宜施工的粘稠状态。

•过多添加稀释剂可能会导致湿膜的抗流挂性能降低和硬干速度减慢。

•稀释剂应在两个组份混合后再添加。

熟化时间

无需。

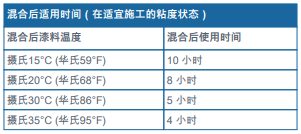

混合后使用时间

8 小时于摄氏20°C (华氏68°F) 。

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 91-92。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

1.5 – 2.0 毫米 (约 0.060 – 0.079 英寸) 。

喷嘴压力

0.3 - 0.4 兆帕(约 3 - 4 大气压; 44 - 58 磅/英寸²)。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 91-92。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

约 0.46 毫米(0.018 英寸) 。

喷嘴压力

15.0 兆帕 (约 150 大气压; 2176 磅/英寸²)。

刷涂/辊涂

推荐稀释剂

无需添加稀释剂。

稀释剂用量

若现场确有需要,则最多可添加5%体积比的稀释剂 91-92。

清洗溶剂

稀释剂 90-53。

补充参数

备注: 刷涂施工时的最大干膜厚度: 50 微米 (2.0 密耳) 。

备注:

-表面应洁净干燥,已除尽所有污染物。

-高光泽面漆需要有合适的中间漆

备注: 表面应洁净干燥,已除尽所有污染物。

备注: 在涂装施工和涂层固化期间必须确保持续顺畅的足量通风(敬请参阅安全信息表 1433 和信息表1434)。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。