0510-83317187

简介

双组份高固态环氧漆。

主要性能

•可低温固化,最低温度可低至摄氏0°C (华氏32°F)。

•可直接兼做底漆的高性能通用环氧漆。

•高固态、低VOC 。

•可接受低表面处理又耐磨损。

•可接受已经过了适当的表面处理但还处于潮湿状态的表面。

•在绝大多数的旧涂层表面基本上都具有良好的附着力。

•对多种化学品的飞溅和溢漏类污染具有良好的抗耐性能。

•符合美国 NSF标准 61,适用于储罐 ̖管路 ̖阀门和配件 ( 仅在美国生产)。

•适合于铁路货车及机车底架进行涂层衬里防护,可直接涂装在金属底材表面。

颜色与光泽

•标配的各种底漆颜色,也可按客户要求另行定制颜色。

•半光。

备注: 环氧涂料在阳光暴晒环境下日久会出现涂层粉化和褪色。浅色涂层通常会有一定程度地趋向琥珀色的变色。另外,对于客户定制颜色的产品,可能受限于颜料特性,建议不要用水下浸没部位。只有工厂仅砂磨而不进行色浆调色的产品,才适合用于水下浸没部位。

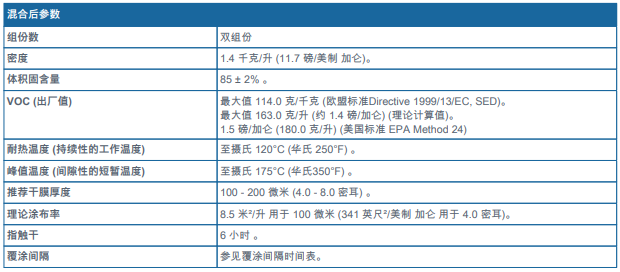

基本数据于摄氏10°C (华氏50°F)

备注:

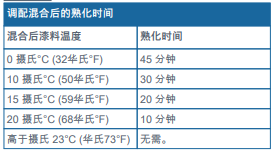

-敬请参阅补充数据表 - 理论涂布率与干膜厚度对照关系表。

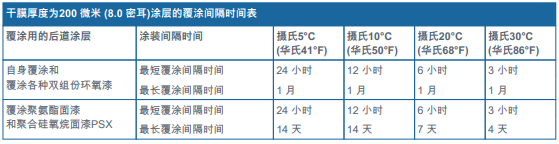

-敬请参阅补充参数 - 覆涂间隔时间表。

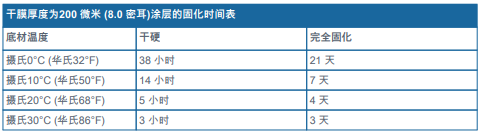

-敬请参阅补充参数表 - 涂层固化时间表。

-如要满足 VOC值指标低于 100克/升的规定,则可通过内部调剂改供快干多功能环氧涂料 2 VOC版。

-快干多功能环氧涂料 2 VOC版仅供应于美国和加拿大地区。

-间歇性峰值温度累计应小于工作总时间的5%,峰值温度一次最长最多可维持24小时。

-此为涂层在干燥大气环境下的耐热性能,若需了解涂层在浸没状态下的情况,敬请垂询PPG的技术代表。

推荐底材状况与温度

•涂层的性能质量主要取决于前期表面处理的质量等级, 两者基本上成正比关系。因此,涂装前应除去所有附着不牢的旧涂层 ̖氧化皮和锈蚀。待涂装表面必须规整 ̖洁净和干燥, 已除尽了所有油和油脂及其它污染物。如果现场确无任何进行磨料喷射清理的条件时,则可接受敲铲除锈,并用钢丝刷清理和清洁裸露的底材表面。

碳钢

•对于浸没环境:裸钢表面;磨料喷射清理达到国际标准ISO-8501-1的Sa2½级 (SSPC SP-10)。

•用于大气暴露环境的, 则磨料喷射清理达到国际标准ISO-8501-1的Sa2½ 级或至少 SSPC标准的 SP-6级, 动力工具打磨达到国际标准ISO-8501-1的St3 (SSPC SP-3) 或手工清理达到国际标准ISO-8501-1的St2(SSPC SP-2)或超高压水喷射清理达到SSPC VIS-4的 WJ-2(L) / NACE VIS 7的 WJ-2(L)。

混凝土/砖石表面

•参照 ASTM D4258标准清除油和油脂及其它所有污染物。

•按照ASTM D4259标准的各项要求进行打磨拉毛,除去表面的釉质或浮浆,并达到表面粗糙度- ICRI CSP 3至 5。

•如有必要的话,可用环氧填补漆 114A 进行腻子补缺式的孔隙修补。

•推荐潮气透流速率最大值为3磅/1000 英尺² / 24 小时, 按照(标准ASTM F1869的氯化钙实验法或标准ASTM D4263的塑料片实验法)进行潮气透流实验测定。

•另外也可采用 ASTM D4944标准(碳化钙气体法), 含水率不得超出4%。

镀锌件表面

•可用洗涤剂或乳液清除油污或皂膜。

•采用细微磨料进行轻度扫射清理,达到SSPC标准的SP-16级,满足粗糙度40-75微米(1.5 - 3.0密耳)。若现场无条件进行扫砂清理时,可改涂转化型的磷化洗涤底漆。

•对于在户外暴晒老化了至少12个月的镀锌件表面,涂装前应先用高压水清除所有污染物和白锈。

有色金属(非磁性)和不锈钢

•清除表面上所有的锈蚀 ̖灰尘 ̖潮湿(水份) ̖油和油脂及其它污染物。

•采用细微磨料进行轻度扫射清理,达到SSPC标准的SP-16,满足粗糙度40-100微米(1.5 - 4.0密耳)。

AMERLOCK® 2 / SIGMACOVER™ 2 快干高固态环氧漆 2 产品说明书2018年8月2日 (

2018年4月16日的修订版)

旧涂层和修补

•确定可以与之兼容配套的旧涂层表面必须干燥和洁净,不残留有任何污染物。

•对于为单组份涂料的前道涂层,则需要另外做好相应的预防措施。

底材温度

•在涂装施工和涂层固化期间底材温度应维持在摄氏 0°C (华氏32°F) 和摄氏 50°C (华氏122°F)之间。

•在涂装施工和涂层固化过程中必须确保底材温度至少高于露点温度摄氏 3°C(华氏5°F) 以上。

涂层体系的配套规范

•底漆:可直接涂于金属底材表面 ̖DIMETCOTE系列无机锌底漆,AMERCOAT 68系列环氧富锌底漆系列 ̖AMERLOCK 2/400系列 ̖SIGMAZINC 系列富锌底漆 ̖AMERCOAT系列环氧漆和̖SIGMA 系列环氧漆。

•面漆: AMERCOAT 450 系列聚氨酯面漆, SIGMADUR 系列聚氨酯面漆, SIGMACOVER系列环氧漆, AMERCOAT 系列环氧漆,

聚氨酯面漆AMERSHIELD 和 PSX 聚合硅氧烷面漆。

备注: 若需改用其它适用底漆,敬请垂询PPG的技术代表!

使用说明

调配的体积混合比例:基料:固化剂 = 50:50 (1:1)

•使用前需要搅拌调合,最好采用动力搅拌器,确保混合均匀。

•将固化剂添加入基料组份,持续不断搅拌,直至两个组份充分混合后达到完全匀质的状态。

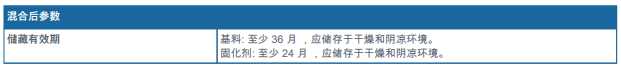

熟化时间

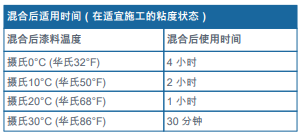

混合后使用时间

2 小时于摄氏10°C (华氏50°F) 。

备注: 敬请参阅补充参数 - 混合后适用时间。

有气喷涂

推荐稀释剂

稀释剂 91-92 用于全球版, 稀释剂 21-06 (AMERCOAT 65) 用于NSF/ANSI 61版, 稀释剂 91-82 (AMERCOAT T10) 用于非 NSF/ANSI 61 和 < 90°F (32°C), THINNER 21-25 (AMERCOAT 101) for NON NSF/ANSI 61 and > 90°F (32°C)。

稀释剂用量

0 - 10%, 依据所需的漆膜厚度和施工条件而定。

无气喷涂(单组份喷涂泵)

推荐稀释剂

稀释剂 91-92 用于全球版, 稀释剂 21-06 (AMERCOAT 65) 用于NSF/ANSI 61版, 稀释剂 91-82 (AMERCOAT T10) 用于非 NSF/ANSI 61 和 < 90°F (32°C), THINNER 21-25 (AMERCOAT 101) for NON NSF/ANSI 61 and > 90°F (32°C)。

稀释剂用量

0 - 5%, 依据所需的漆膜厚度和施工条件而定。

喷嘴孔径

约0.48 毫米 (0.019 英寸) 。

喷嘴压力

15.0 - 18.0 兆帕 (约 150 - 180 大气压; 2176 - 2611 磅/英寸²) 。

刷涂/辊涂

•恰到好处地将漆刷或辊筒蘸实漆料,用力均稳地施涂。

•可进行刷涂或辊涂施工, 单道涂层的干膜厚度可达到约80微米 (3.1 密耳)。

清洗溶剂

稀释剂 90-53, 稀释剂 90-58 (AMERCOAT 12) 或者稀释剂21-06 (AMERCOAT 65) 。

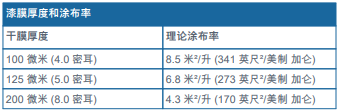

补充参数

备注:

-表面应洁净干燥,已除尽所有污染物。

-涂层暴晒时间超过30天的,敬请采用 PREP 88, SIGMARITE 88 或者其它等效洗涤剂进行表面清洗。

-如果超出了最大覆涂间隔时间范围的,则须表面打磨拉毛。

-醇酸漆和水性丙烯酸漆应在涂层硬干后才能进行涂装,但不可超出硬干时间的3倍。

-最大覆涂间隔时间主要取决于表面的实际温度 - 而不是简单地只看大气温度。置于太阳直射暴晒或表面加热的环境下, 涂层的最大覆涂间隔时间将会缩短。

备注: 在涂装施工和涂层固化期间必须确保持续顺畅的足量通风(敬请参阅安全信息表 1433 和信息表1434)。

产品认证

•预认证符合挪威海洋石油平台标准NORSOK M501第5版的涂层体系 7的规范要求,可用于海水浸没区。

•符合美国农业部 USDA非经常性接触食品的质量安全规范的要求。

•符合美国国家防火协会 NFPA 的 A级认证,适用于低播焰和低烟尘要求的环境

•通过权威认证确认本产品符合ANSI/NSF 标准 61 的规范要求(可接触饮用水)。

•权威认证AWWA D102-06 ICS #1, #2, #3, #5 。

•核级环境Level 2 (ANSI N 5.12 和 ASTM D5144标准)。

•符合LEED要求,列入了其防腐涂料目录。

安全防范

•涂料及其推荐稀释剂参见安全事项表 1430和1431 和相关的材料安全数据说明书。

•这是溶剂型涂料,必须避免吸入漆雾和溶剂;另外,皮肤和眼睛不宜接触未干的油漆。